Kegelbrecher sind in der Metallurgie, im Bauwesen, im Bergbau und in anderen Industrien weit verbreitet und können als zweistufiges Brechen oder als dreistufiges oder vierstufiges Brechen verwendet werden. Verschiedene gefährdete Teile des hydraulischen Kegelbrechers, des zusammengesetzten Kegelbrechers und des Federkegelbrechers werden zusammenfassend als Kegelbrecherteile bezeichnet. Unter ihnen werden auch Mäntel und Konkaven genannt Kegelbrecher Verschleißteile.

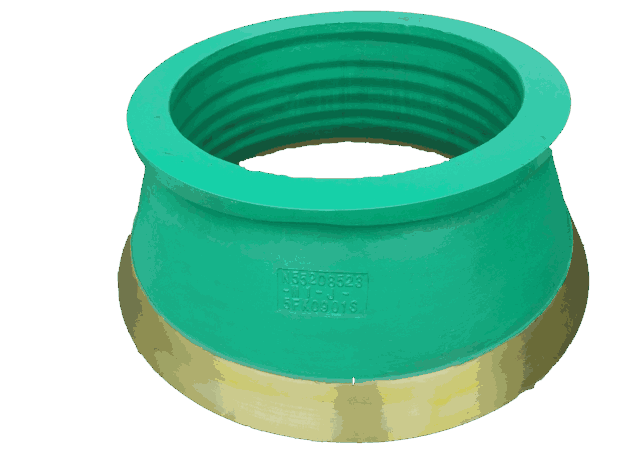

- Kegelbrechermantel, der den Kegelkopf des Brechers bedeckt, um ihn vor Verschleiß zu schützen. Es ist der innere Opferschutz, der auf dem Kegelkopf sitzt.

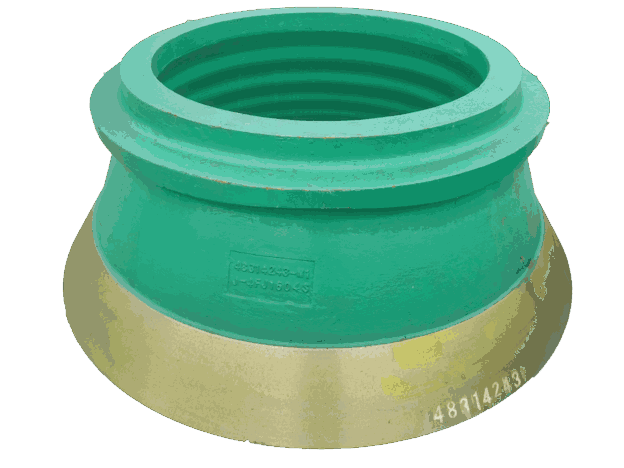

- Kegelbrecher konkav, der im oberen Rahmen des Brechers sitzt, um ihn vor Verschleiß zu schützen. Es ist der äußere Opferschutz, der sich im oberen Rahmen befindet.

Kegelbrechermantel und konkave werden auch als Kegelbrecherauskleidungen bezeichnet.

Verschleißteile für Kegelbrecher von Qiming Machinery®

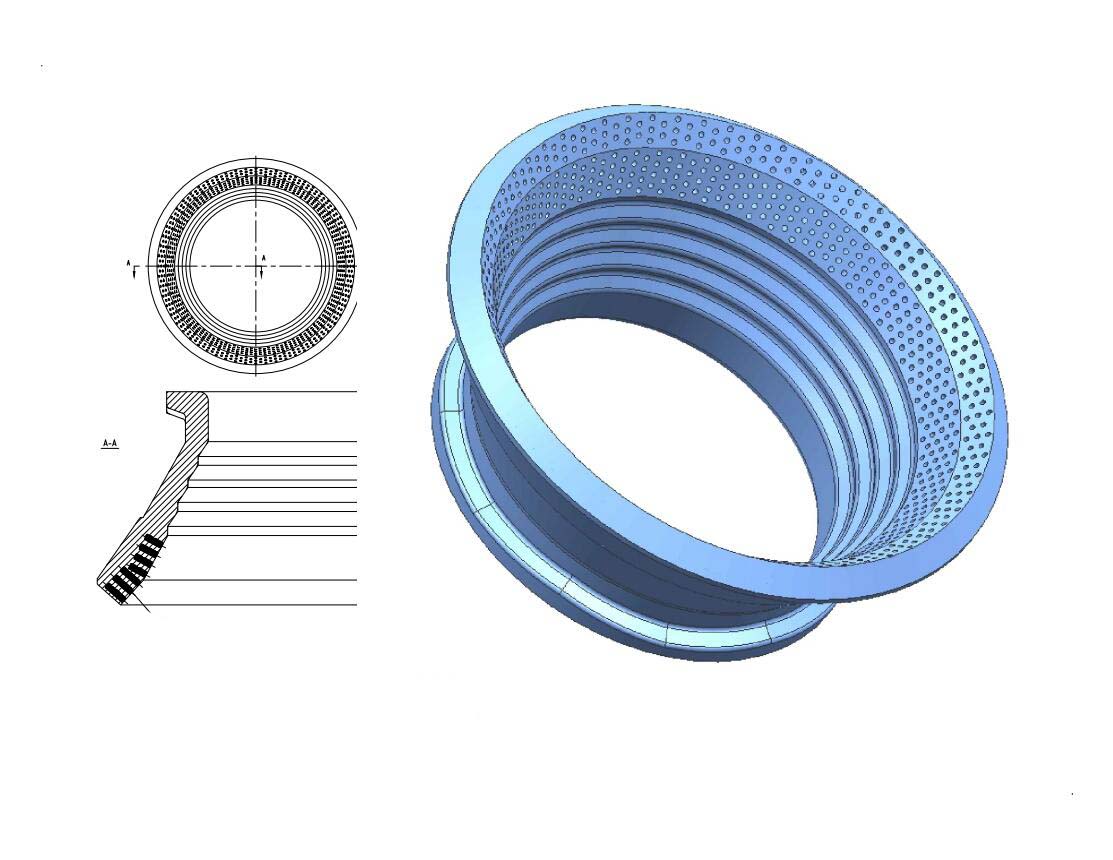

Als Manganstahlgießerei hat Qiming Machinery diese Kegelbrecher-Verschleißteile über viele Jahre hinweg hergestellt. In Qiming Machinery werden Tausende Tonnen Kegelverschleißteile gegossen. Qiming Machinery entwickelt und fertigt Standard-, Hochleistungs- und kundenspezifische Verschleißteile für alle gängigen Kegelbrecher. Unsere Kegelbrecher-Verschleißteile bieten höchste Verschleißlebensdauer kombiniert mit mechanischer Zuverlässigkeit und zahlreichen Montagemöglichkeiten.

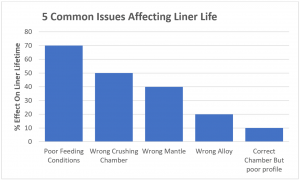

Unsere Ingenieure verbessern die Lebensdauer von Verschleißteilen, indem sie Standardmaterialien modifizieren. Auf der anderen Seite können unsere neuen TIC-Einsatzteile eine 1.5- bis 2-fache Lebensdauer erreichen als normale Manganteile.