Вибір матеріалу вкладиша кульових млинів

Різні подрібнені матеріали, різні умови праці потребують різних вкладишів матеріалу, щоб їх влаштовували. Крім того, відсік для грубого помелу та відсік для тонкого помелу потребують вкладишів з різних матеріалів.

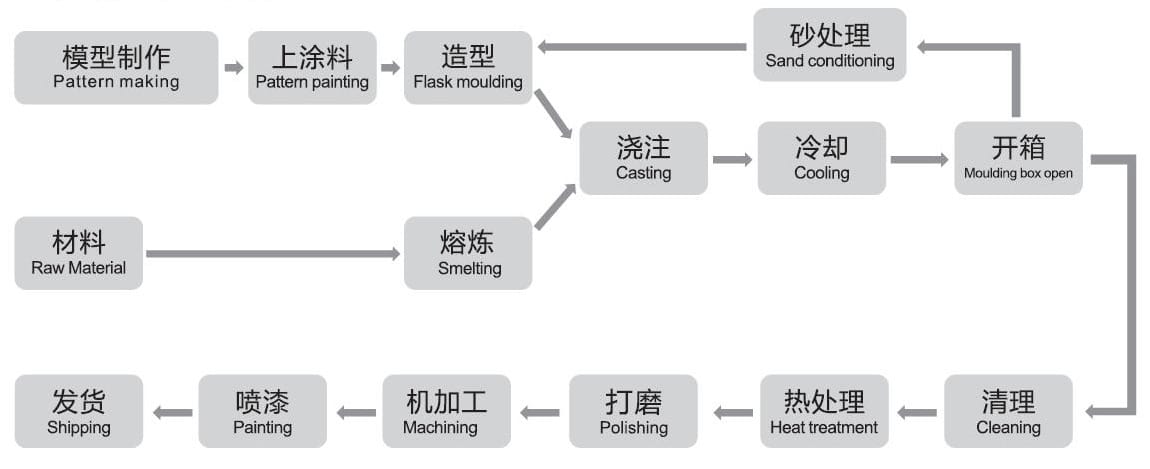

Компанія Qiming Machinery постачає наступний матеріал для лиття вкладиша вашої кульової фрези:

Марганцева сталь

Вміст марганцю в підкладці пластини кульового млина з високим вмістом марганцю, як правило, становить 11-14%, а вміст вуглецю зазвичай становить 0.90-1.50%, більшість з яких перевищують 1.0%. При малих ударних навантаженнях твердість може досягати HB300-400. При великих ударних навантаженнях твердість може досягати HB500-800. Залежно від ударного навантаження глибина затверділого шару може досягати 10-20 мм. Затверділий шар з високою твердістю може протистояти ударам і зменшити абразивний знос. Високомарганцева сталь має відмінні протизносні характеристики за умови сильного удару абразивного зносу, тому її часто використовують у зносостійких деталях гірничих робіт, будівельних матеріалів, теплової енергії та іншому механічному обладнанні. В умовах низького удару сталь з високим вмістом марганцю не може надавати характеристик матеріалу, оскільки ефект загартовування роботи не є очевидним.

хімічний склад

| ІМ'Я |

Хімічний склад (%) |

| C |

Si |

Mn |

Cr |

Mo |

Cu |

P |

S |

| Фрезерний вкладиш Mn14 |

0.9-1.5 |

0.3-1.0 |

11-14 |

0-2.5 |

0-0.5 |

≤ 0.05 |

≤ 0.06 |

≤ 0.06 |

| Фрезерний вкладиш Mn18 |

1.0-1.5 |

0.3-1.0 |

16-19 |

0-2.5 |

0-0.5 |

≤ 0.05 |

≤ 0.06 |

≤ 0.06 |

Механічні властивості та металографічна структура

| ІМ'Я |

Твердість поверхні (HB) |

Значення удару Ak (Дж / см2) |

Мікроструктура |

| Фрезерний вкладиш Mn14 |

≤ 240 |

≥100 |

A + C |

| Фрезерний вкладиш Mn18 |

≤ 260 |

≥150 |

A + C |

| C-карбід | Аустеніт з утриманням карбіду A | Аустеніт |

Технічні параметри

| Розмір |

Діаметр отвору, (мм) |

Довжина вкладиша (мм) |

| ≤ 40 |

≥40 |

≤ 250 |

≥250 |

| Терпимість |

+2

0 |

+3

0 |

+2 |

+3 |

Хромована легована сталь

Чавун із хромованого сплаву поділяється на чавун із високохромованим сплавом (вміст хрому 8-26%, вміст вуглецю 2.0-3.6%), чавун із середнього хромового сплаву (вміст хрому 4-6%, вміст вуглецю 2.0-3.2%), низький вміст хрому Три типи сплаву чавуну (вміст хрому 1-3%, вміст вуглецю 2.1-3.6%). Його чудова особливість полягає в тому, що мікротвердість евтектичного карбіду M7C3 становить HV1300-1800, який розподіляється у вигляді ламаної мережі та ізолюється на матриці мартенситу (найтвердіша структура в матриці металу), зменшуючи ефект розщеплення на матриці. Отже, вкладиш із високохромового сплаву має високу міцність, в’язкість кульових млинів та високу зносостійкість, і його експлуатаційні характеристики представляють найвищий рівень сучасних зносостійких металевих матеріалів.

хімічний склад

| ІМ'Я |

Хімічний склад (%) |

| C |

Si |

Mn |

Cr |

Mo |

Cu |

P |

S |

| Високохромований сплав |

2.0-3.6 |

0-1.0 |

0-2.0 |

8-26 |

≤ 3.0 |

≤ 1.2 |

≤ 0.06 |

≤ 0.06 |

| Середня підкладка з хромованого сплаву |

2.0-3.3 |

0-1.2 |

0-2.0 |

4-8 |

≤ 3.0 |

≤ 1.2 |

≤ 0.06 |

≤ 0.06 |

| Вкладиш із низькохромованого сплаву |

2.1-3.6 |

0-1.5 |

0-2.0 |

1-3 |

0-1.0 |

≤ 1.2 |

≤ 0.06 |

≤ 0.06 |

Механічні властивості та металографічна структура

| ІМ'Я |

Поверхня (HRC) Ak (Дж / см2) |

Мікроструктура |

| Високохромований сплав |

≥58 |

≥3.5 |

M + C + A |

| Середня підкладка з хромованого сплаву |

≥48 |

≥10 |

М + С |

| Вкладиш із низькохромованого сплаву |

≥45 |

≥15 |

M + C + P |

| М- мартенсит |

С - карбід |

А-аустеніт |

P-перліт |

Технічні параметри

| Розмір |

Діаметр отвору (мм) Довжина вкладиша (мм) |

| ≤ 40 |

≥40 |

≤ 250 |

≥250 |

| Терпимість |

+2

0 |

+3

0 |

+2 |

+3 |

Cr-Mo Легована сталь

Компанія Qiming Machinery використовує леговану сталь Cr-Mo для лиття вкладишів кульових млинів. Цей матеріал заснований на австралійському стандарті (AS2074 Standard L2B та AS2074 Standard L2C)). Він забезпечує чудову ударостійкість та зносостійкість у всіх напівавтогенних умовах фрезерування.

хімічний склад

Фізичні властивості та мікроструктура

Ni-тверда сталь

Ni-Hard - це білий чавун, легований нікелем та хромом, придатний для слабкого удару та ковзного стирання як для вологого, так і для сухого застосування. Ni-Hard - надзвичайно зносостійкий матеріал, відлитий за формами та формами, які ідеально підходять для використання в абразивних та зношувальних середовищах та додатках.

хімічний склад

| ІМ'Я |

C |

Si |

Mn |

Ni |

Cr |

S |

P |

Mo |

Твердість |

| Ni-Hard AS2027 Gr Ni Cr 1-550 |

3.2-3.6 |

0.3-0.8 |

0.2-0.8 |

3.0-5.0 |

1.5-3.0 |

≤ 0.12 |

≤ 0.15 |

≤ 0.5 |

550-600HBN |

| Ni-Hard AS2027 Gr Ni Cr 2-550 |

2.8-3.2 |

0.3-0.8 |

0.2-0.8 |

3.0-5.0 |

1.5-3.0 |

≤ 0.12 |

≤ 0.15 |

≤ 0.5 |

500-550HBN |

| Ni-Hard AS2027 Gr Ni Cr 2-550 |

3.2-3.6 |

1.5-2.2 |

0.2-0.8 |

4.0-5.5 |

8.0-10.0 |

≤ 0.12 |

≤ 0.15 |

≤ 0.5 |

630-670HBN |

Біла залізна сталь

Білий залізний вкладиш рекомендується використовувати в робочих умовах з незначним ударом, таких як:

1. Стрічковий конвеєрний вкладиш для гірничодобувної промисловості.

2. Кульковий млин цементного заводу.

3. Кульовий млин хімічної промисловості.

хімічний склад

Фізичні властивості та мікроструктура

Якщо у вас є спеціальний запит на матеріал, будь ласка, зв’яжіться з нашим інженером, щоб вас обслужити!