Elemen yang berbeda memiliki fungsi dan efek yang berbeda pada bagian aus pengecoran baja mangan.

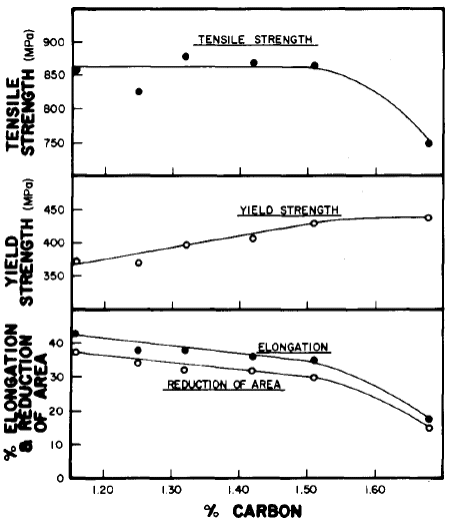

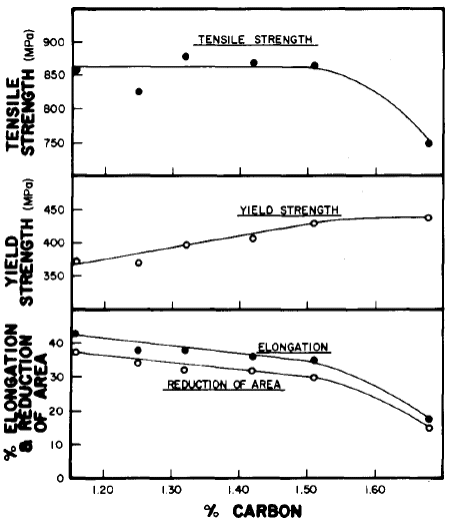

Elemen Karbon. Karbon adalah salah satu dari dua elemen terpenting dalam baja mangan bersama dengan mangan. Baja mangan adalah larutan karbon jenuh. Untuk sebagian besar kelas baja mangan standar, karbon dan mangan berada dalam rasio perkiraan Mn / C = 10. Baja ini, oleh karena itu, biasanya 12% Mn dan 1.2% C. Rasio ini terutama ditentukan oleh batasan pembuatan baja awal dan rasio tetap tidak memiliki signifikansi yang nyata. Meningkatkan kandungan karbon akan meningkatkan kekuatan luluh dan menurunkan keuletan. Lihat gambar berikut untuk efek peningkatan kandungan karbon pada properti baja mangan 13%.

Pengaruh karbon terhadap sifat tarik baja mangan

Sebagian besar baja mangan digunakan dalam kondisi abrasi gouging dan keausan berdampak tinggi sehingga produsen mencoba memaksimalkan kandungan karbon. Batasan praktis memang ada dan karena kandungan karbon melebihi retak 1.3% dan karbida batas butir yang tidak terlarut menjadi lebih umum. Kualitas premium baja mangan, yang memiliki kandungan mangan tinggi, telah mendorong batas atas karbon jauh melampaui 1.3%.

Elemen Mangan. Mangan adalah penstabil austenit dan memungkinkan kelompok paduan ini. Ini menurunkan suhu transformasi austenit menjadi ferit dan oleh karena itu membantu mempertahankan struktur austenit sepenuhnya pada suhu kamar. Paduan dengan 13% Mn dan 1.1% C memiliki suhu awal martensit di bawah -328 ° F. Batas bawah kandungan mangan pada baja mangan austenitik biasa mendekati 10%. Peningkatan kadar mangan cenderung meningkatkan kelarutan nitrogen dan hidrogen dalam baja. Paduan premium dengan kandungan karbon lebih tinggi dan elemen paduan tambahan ada dengan tingkat mangan dari 16-25% mangan. Paduan ini adalah hak milik pabrikannya.

Elemen Silikon. Spesifikasi kandungan silikon pada baja mangan tinggi adalah 0.3% ~ 0.8%. Silikon akan mengurangi kelarutan karbon dalam austenit, meningkatkan presipitasi karbida, dan mengurangi ketahanan aus dan ketangguhan benturan baja. Oleh karena itu, kandungan silikon harus dikontrol pada batas spesifikasi yang lebih rendah.

Elemen Fosfor. Kandungan spesifikasi baja mangan tinggi adalah P ≤ 0.7%. Saat melebur baja mangan tinggi, karena kandungan fosfor dalam ferromangannya tinggi, maka kandungan fosfor dalam baja umumnya tinggi. Karena fosfor akan mengurangi ketangguhan impak baja dan membuat pengecoran mudah retak, kandungan fosfor baja harus dikurangi sebanyak mungkin.

Elemen Belerang. Spesifikasi baja mangan tinggi membutuhkan S ≤ 0.05%. Karena kandungan mangannya yang tinggi, sebagian besar sulfur dan mangan dalam baja saling bergabung membentuk manganese sulfide (MNS) dan masuk ke dalam terak. Oleh karena itu, kandungan sulfur dalam baja seringkali rendah (umumnya tidak lebih dari 0.03%). Oleh karena itu, efek berbahaya belerang pada baja mangan tinggi lebih tinggi dibandingkan dengan fosfor.

Elemen Chromium. Kromium digunakan untuk meningkatkan kekuatan tarik dan hambatan aliran baja mangan. Penambahan hingga 3.0% sering digunakan. Chromium meningkatkan kekerasan yang dianil larutan dan menurunkan ketangguhan baja mangan. Chromium tidak meningkatkan tingkat kekerasan kekerasan maksimum atau tingkat pengerasan regangan. Nilai bantalan kromium memerlukan suhu perlakuan panas yang lebih tinggi karena karbida kromium lebih sulit larut ke dalam larutan. Dalam beberapa aplikasi, kromium dapat bermanfaat, tetapi dalam banyak aplikasi, penambahan kromium ke baja mangan tidak bermanfaat.

Elemen Molibdenum. Penambahan molibdenum pada baja mangan menghasilkan beberapa perubahan. Pertama, suhu awal martensit diturunkan yang selanjutnya menstabilkan austenit dan memperlambat pengendapan karbida. Selanjutnya, penambahan molibdenum mengubah morfologi karbida yang terbentuk selama pemanasan ulang setelah bahan diberi perlakuan larutan. Film batas butir dari karbida asikular biasanya terbentuk, tetapi setelah menambahkan molibdenum karbida yang mengendap bergabung dan terdispersi melalui butir. Hasil dari perubahan ini adalah bahwa ketangguhan baja ditingkatkan dengan penambahan molibdenum. Manfaat lain dari penambahan molibdenum dapat ditingkatkan sifat mekanik as-cast. Ini bisa menjadi keuntungan nyata selama produksi casting. Dalam kadar karbon yang lebih tinggi, molibdenum akan meningkatkan kecenderungan fusi yang baru jadi, jadi harus berhati-hati untuk menghindari hal ini karena sifat mekanik yang dihasilkan akan sangat berkurang.

Elemen Nikel. Nikel adalah penstabil austenit yang kuat. Nikel dapat mencegah transformasi dan presipitasi karbida bahkan pada tingkat pendinginan yang berkurang selama pendinginan. Hal ini dapat membuat nikel menjadi tambahan yang berguna pada produk yang memiliki ukuran bagian yang berat. Peningkatan kandungan nikel dikaitkan dengan peningkatan ketangguhan, sedikit penurunan kekuatan tarik, dan tidak berpengaruh pada kekuatan luluh. Nikel juga digunakan dalam bahan pengisi pengelasan untuk baja mangan agar bahan yang terendapkan bebas dari karbida. Biasanya memiliki tingkat karbon yang lebih rendah dalam bahan-bahan ini bersama dengan nikel yang ditinggikan untuk menghasilkan hasil yang diinginkan.

Elemen Aluminium. Aluminium digunakan untuk mendeoksidasi baja mangan, yang dapat mencegah lubang jarum dan cacat gas lainnya. Biasanya menggunakan penambahan £ 3 / ton di dalam sendok. Peningkatan kandungan aluminium menurunkan sifat mekanik baja mangan sekaligus meningkatkan kerapuhan dan robekan panas. Dalam praktiknya, disarankan untuk menjaga residu aluminium cukup rendah untuk sebagian besar kualitas baja mangan.

Elemen Titanium. Titanium dapat digunakan untuk mendeoksidasi baja mangan. Selain itu, titanium dapat mengikat gas nitrogen dalam titanium nitrida. Nitrida ini adalah senyawa stabil pada suhu pembuatan baja. Setelah diikat, nitrogen tidak lagi tersedia untuk menyebabkan lubang pin pada coran. Titanium juga dapat digunakan untuk memperhalus ukuran butiran, tetapi efeknya minimal pada bagian yang lebih berat.