Forskellige elementer har forskellige funktioner og effekter i sliddele af manganstålstøbning.

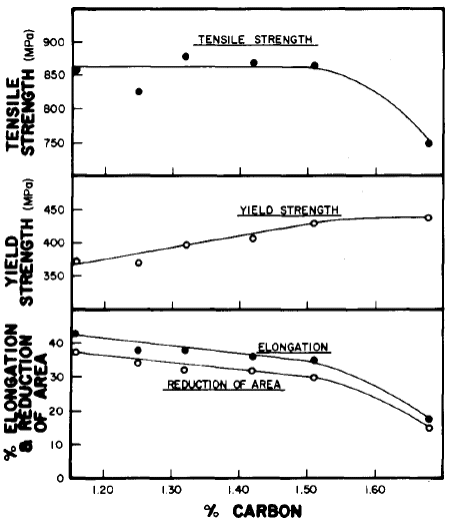

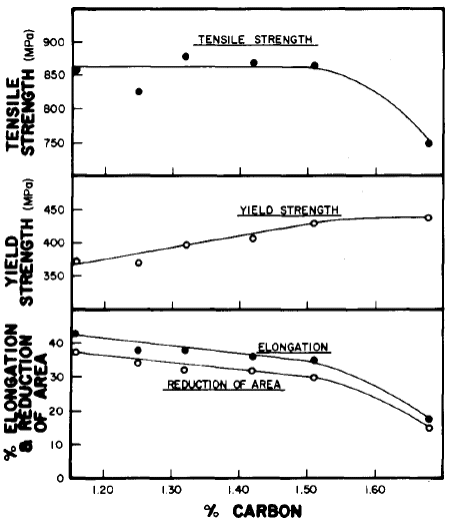

Kulstofelement. Kulstof er et af de to vigtigste elementer i manganstål sammen med mangan. Manganstål er en overmættet opløsning af kulstof. For de fleste standardkvaliteter af manganstål er kulstof og mangan i et omtrentligt forhold på Mn / C = 10. Disse stål er derfor typisk 12% Mn og 1.2% C. Dette forhold blev hovedsageligt oprettet ved tidlige begrænsninger af stålfremstilling, og det faste forhold har ingen reel betydning. Forøgelse af kulstofindholdet øger flydespændingen og sænker duktiliteten. Se følgende billede for virkningerne af stigende kulstofindhold på egenskaberne af 13% manganstål.

Effekt af kulstof på trækegenskaberne for manganstål

De fleste manganstål anvendes i slibning med grober og slid, så producenterne prøver at maksimere kulstofindholdet. Praktiske grænser findes, og da kulstofindholdet overstiger 1.3%, revner og uopløste korngrænsecarbider bliver mere udbredt. De førsteklasses kvaliteter af manganstål, dem med højt manganindhold, har skubbet den øvre kulstofgrænse godt over 1.3%.

Manganelement. Mangan er en austenitstabilisator og muliggør denne familie af legeringer. Det sænker austenit- til ferritransformationstemperaturen og hjælper derfor med at fastholde en fuldt austenitisk struktur ved stuetemperatur. Legeringer med 13% Mn og 1.1% C har starttemperaturer for martensit under -328 ° F. Den nedre grænse for manganindhold i almindeligt austenitisk manganstål er næsten 10%. Stigende manganniveauer har tendens til at øge opløseligheden af nitrogen og brint i stålet. Premiumlegeringer med højere kulstofindhold og yderligere legeringselementer findes med manganniveauer fra 16-25% mangan. Disse legeringer er beskyttet af deres producent.

Silikone Element. Specifikationsindholdet af silicium i højt manganstål er 0.3% ~ 0.8%. Silicium vil reducere opløseligheden af kulstof i austenit, fremme carbidudfældning og reducere slidstyrke og slagfasthed af stål. Derfor bør siliciumindholdet kontrolleres ved den nedre specifikationsgrænse.

Fosfor Element. Specifikationsindholdet af højt manganstål er P ≤ 0.7%. Ved smeltning af højt manganstål på grund af det høje fosforindhold i ferromangan er fosforindholdet i stål generelt højt. Fordi fosfor reducerer stødets hårdhed og gør støbningen let at revne, bør fosforindholdet i stål reduceres så meget som muligt.

Svovlelement. Specifikationen af højt manganstål kræver S ≤ 0.05%. På grund af det høje manganindhold kombineres det meste af svovl og mangan i stålet med hinanden for at danne mangansulfid (MNS) og komme ind i slaggen. Derfor er svovlindholdet i stålet ofte lavt (generelt ikke mere end 0.03%). Derfor er den skadelige virkning af svovl i højt manganstål højere end fosfor.

Chrom-element. Krom bruges til at øge trækstyrken og strømningsmodstanden for manganstål. Tilføjelser på op til 3.0% bruges ofte. Krom øger løsningsglødet hårdhed og mindsker hårdheden af manganstål. Krom øger ikke det maksimale hårdhedsniveau for arbejde eller belastningshærdningshastigheden. Krombærende kvaliteter kræver højere varmebehandlingstemperaturer, da chromcarbider er sværere at opløse i opløsning. I nogle applikationer kan krom være gavnligt, men i mange applikationer er der ingen fordel ved at tilføje krom til manganstål.

Molybdæn element. Molybdæn-tilføjelser til manganstål resulterer i flere ændringer. For det første sænkes martensitens starttemperatur, hvilket yderligere stabiliserer austeniten og forsinker carbidudfældningen. Dernæst ændrer molybdæn-tilsætninger morfologien for de carbider, der dannes under genopvarmning, efter at materialet har fået en opløsning. Korngrænsefilm af acikulære carbider dannes typisk, men efter tilsætning af molybdæn samles carbiderne, der udfældes, og dispergeres gennem kornene. Resultatet af disse ændringer er, at stålets sejhed forbedres ved tilsætning af molybdæn. En anden fordel ved tilføjelser af molybdæn kan forbedres som støbte mekaniske egenskaber. Dette kan være en reel fordel under støbeproduktion. I højere kulstofkvaliteter øger molybdæn tendensen til begyndende fusion, så der skal udvises forsigtighed for at undgå dette, da de resulterende mekaniske egenskaber reduceres kraftigt.

Nikkel Element. Nikkel er en stærk austenitstabilisator. Nikkel kan forhindre transformation og hårdmetaludfældning selv ved reducerede kølehastigheder under slukning. Dette kan gøre nikkel til en nyttig tilføjelse i produkter, der har tunge sektionsstørrelser. Stigende nikkelindhold er forbundet med øget sejhed, et let fald i trækstyrke og har ingen indflydelse på flydestyrken. Nikkel bruges også til svejsning af fyldmaterialer til manganstål for at tillade, at det deponerede materiale er frit for carbider. Det er typisk at have lavere kulstofniveauer i disse materialer sammen med det forhøjede nikkel for at producere det ønskede resultat.

Aluminium Element. Aluminium bruges til at afgifte manganstål, hvilket kan forhindre pinhole og andre gasfejl. Det er typisk at bruge tilsætninger på 3 kg / ton i skovlen. Stigende aluminiumindhold mindsker de mekaniske egenskaber for manganstål, mens det øger skørhed og varmrivning. I praksis tilrådes det at holde aluminiumrester relativt lave for de fleste manganstålkvaliteter.

Titanium element. Titanium kan bruges til at afoxide manganstål. Derudover kan titan binde nitrogengas i titanitrider. Disse nitrider er stabile forbindelser ved stålfremstillingstemperaturer. Når kvælstof er bundet, er det ikke længere tilgængeligt for at forårsage stifthulning i støbningen. Titanium kan også bruges til at forfine kornstørrelsen, men effekten er minimal i tungere sektioner.