Högt manganstål används ofta vid gjutning av mindre hammare (normalt mindre än 90 kg). För metallåtervinningshammare (vanligtvis vikt mellan 200 och 500 kg) är manganstål dock inte lämpligt. Vårt gjuteri använder låglegerat stål för gjutning av stora rivhammare.

Val av material för låg slagkrossar i stål med låg legering

Legeringskompositionens design måste helt överväga att uppfylla legeringens prestandakrav. Designprincipen är att säkerställa tillräcklig härdbarhet och hög hårdhet och seghet. Den inre spänningen hos bainit är i allmänhet lägre än hos martensit, och bainitens slitstyrka är bättre än martensitens med samma hårdhet. Sammansättningen av legerat stål enligt följande:

Kolelement. Kol är nyckelelementet som påverkar mikrostrukturen och egenskaperna hos slitstarkt stål med låg och medellegering. Olika kolinnehåll kan erhålla en annan matchande relation mellan hårdhet och seghet. Legering med låg kolhalt har högre seghet men lägre hårdhet, legering med hög kolhalt har hög hårdhet men otillräcklig seghet, medan medium kollegering har hög hårdhet och god seghet. För att uppnå hög seghet för att uppfylla servicevillkoren för stora och tjocka slitstarka delar med stor slagkraft är intervallet lågkolstål 0.2 ~ 0.3%.

Si Element. Si spelar huvudsakligen en roll som lösningsförstärkning i stål, men för hög Si ökar stålets sprödhet, så dess innehåll är 0.2 ~ 0.4%.

Mn Element. Kina är rikt på manganresurser och lågt pris, så det har blivit det viktigaste tillsatselementet i slitstarkt stål med låglegering. Å ena sidan spelar mangan i stålet rollen som lösningsförstärkning för att förbättra stålets hållfasthet och hårdhet, och å andra sidan förbättrar det stålets härdbarhet. Emellertid kommer överdriven mangan att öka den kvarhållna austenitvolymen, så manganhalten bestäms till 1.0-2.0%.

Cr -element. Cr spelar en ledande roll i slitbeständigt gjutstål med låglegering. Cr kan lösas delvis i austenit för att stärka matrisen utan att minska segheten, skjuta upp omvandlingen av underkyld austenit och öka härdbarheten hos stål, särskilt när det kombineras ordentligt med mangan och kisel, kan härdbarheten förbättras avsevärt. Cr har högre tempereringsmotstånd och kan göra egenskaperna hos tjocka ändytan enhetliga. så bestäms Cr-halten till 1.5-2.0%.

Mo Element. Mo kan effektivt förfina den gjutna mikrostrukturen, förbättra enhetligheten i tvärsnittet, förhindra förekomsten av tempereringsskörhet, förbättra tempereringsstabiliteten och slaghårdheten hos stål. Resultaten visar att härdbarheten hos stål förbättras avsevärt och att stålets hållfasthet och hårdhet kan förbättras. På grund av det höga priset kontrolleras dock tillsatsmängden Mo mellan 0.1-0.3% beroende på delarnas storlek och väggtjocklek.

Ni Element. Ni är det viktigaste legeringselementet för att bilda och stabilisera austenit. Tillsats av en viss mängd Ni kan förbättra härdbarheten och få mikrostrukturen att behålla en liten mängd kvarhållen austenit vid rumstemperatur för att förbättra dess seghet. Men priset på Ni är mycket högt, och innehållet av tillsatt Ni är 0.1 - 0.3%.

Cu -element. Cu bildar inte karbider och finns i matrisen som en fast lösning, vilket kan förbättra seghet hos stål. Dessutom har Cu en liknande effekt som Ni, vilket kan förbättra härdbarheten och elektrodpotentialen i matrisen och öka stålets korrosionsbeständighet. Detta är särskilt viktigt för slitstarka delar som arbetar under våta slipningsförhållanden. Tillsatsen av Cu i slitstarkt stål är 0.8-1.00%.

Spårämne. Att lägga till spårämnen i slitstarkt stål med låglegering är en av de mest effektiva metoderna för att förbättra dess egenskaper. Det kan förfina gjuten mikrostruktur, rena korngränser, förbättra morfologin och fördelningen av karbider och inneslutningar och bibehålla tillräcklig seghet hos slitstarkt stål med låglegering.

SP Element. De är skadliga element, som lätt bildar korngränser i stål, ökar stålets sprödhet och ökar gjutningens sprickbildning under gjutning och värmebehandling. Därför måste P och s vara mindre än 0.04%.

Så den kemiska sammansättningen för slitstarkt stål i legering visas i följande tabell:

| Tabell: Kemisk sammansättning för slitstarkt stållegering | ||||||||

| Elementet | C | Si | Mn | Cr | Mo | Ni | Cu | V.RE |

| Innehåll | 0.2-0.3 | 0.2-0.4 | 1.0-2.0 | 1.5-2.0 | 0.1-0.3 | 0.1-0.3 | 0.8-1.0 | Sällsynta |

Smältprocess

Råmaterialen smältes i en 1 T induktionsugn med medium frekvens. Legeringen framställdes av skrotstål, svinjärn, ferrokrom med låg kolhalt, ferromangan, ferromolybden, elektrolytiskt nickel och sällsynt jordlegering. Efter smältning tas prover för kemisk analys före ugnen och legeringen tillsätts enligt analysresultaten. När kompositionen och temperaturen uppfyller kraven för tappning sätts aluminium in för att avoxidera; under tappningsprocessen tillsätts sällsynta jordartsmetaller Ti och V för modifiering.

Hälla & gjutning

Gjutning av sandform används vid gjutningsprocessen. Efter att det smälta stålet har släppts ut från ugnen placeras det i sleven. När temperaturen sjunker till 1 450 ℃ börjar hällningen. För att få det smälta stålet att fylla sandformen snabbt bör ett större grindsystem (20% större än vanligt kolstål) antas. För att förbättra matningstiden och matningsförmågan hos stigaren används kalljärnet för att matcha stigaren och den externa uppvärmningsmetoden antas för att erhålla den täta gjutstrukturen. Storleken på den stora hällaren är 700 mm * 400 mm * 120 mm och vikten på ett stycke är 250 kg. Efter att gjutningen har rengjorts utförs glödgning vid hög temperatur och sedan skärs grind och stig.

Värmebehandling

Kylnings- och tempereringsvärmebehandlingsprocessen antas. För att förhindra släckningssprickan vid installationshålet antas den lokala släckningsmetoden. Boxmotståndsugnen användes för att värma gjutningen, den austenitiserande temperaturen var (900 ± 10 °) och hålltiden var 5 timmar. Kylhastigheten för den speciella vattenglaskylmedlet är mellan vatten och olja. Det är mycket fördelaktigt att förhindra släckningssprickor och släckningsdeformation, och släckningsmediet har låg kostnad, god säkerhet och genomförbarhet. Efter avkylning antas härdningsprocessen vid låg temperatur, tempereringstemperaturen är (230 ± 10) ℃ och hålltiden är 6 timmar.

Kvalitetskontroll

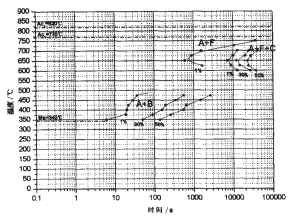

De viktigaste kritiska punkterna för stål mättes med optisk dilatometer dt1000, och den isotermiska transformationskurvan för underkyld austenit mättes med metallografisk hårdhetsmetod.

TTT-kurvan för legerat stål

Från TTT-kurvlinjen kan vi veta:

- Det finns uppenbara vikregioner mellan transformationskurvorna för högtemperaturferrit, perlit och bainit med medelhög temperatur. C-kurvan för perlittransformation är skild från den för bainittransformation, vilket visar utseendelagen för oberoende C-kurva, som tillhör två "näsa" -typ, medan bainitområdet är närmare S-kurvan. Eftersom stålet innehåller karbidbildande element Cr, Mo, etc., löses dessa element upp i austenit under upphettning, vilket kan fördröja nedbrytningen av underkyld austenit och minska dess sönderdelningshastighet. Samtidigt påverkar de också nedbrytningstemperaturen för underkyld austenit. Cr och Mo gör att perlittransformationszonen rör sig till en högre temperatur och sänker bainittransformationstemperaturen. På detta sätt separeras omvandlingskurvan för perlit och bainit i TTT-kurvan, och en underkyld austenitmetastabil zon uppträder i mitten, vilket är cirka 500-600 ℃.

- Stålets nässpetsstemperatur är ca 650 ℃, ferritens övergångstemperaturområde är 625-750 ℃, perlittransformationstemperaturområdet är 600-700 ℃ och bainit-transformationstemperaturområdet är 350-500 ℃.

- I transformationsregionen vid hög temperatur är den tidigaste tiden för att fälla ferrit 612 s, den kortaste inkubationsperioden för perlit är 7 270 s och transformationsmängden av perlit når 50% vid 22 860 s; inkubationsperioden för bainittransformation är cirka 20 s vid 400 ℃ och martensit-transformation sker när temperaturen är under 340 ℃. Man kan se att stålet har god härdbarhet.

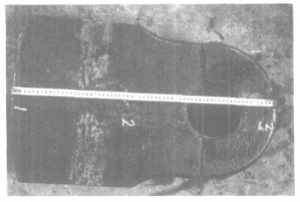

Låglegerad stålförstörare Hammer mekanisk egenskap

Prover togs från försöket framställde en stor hammarkropp och ett 10 mm * 10 mm * 20 mm remsprov skars genom trådskärning från utsidan till insidan och hårdheten mättes från ytan till centrum. Provtagningsläget visas i fig. 2. # 1 och # 2 tas från stränghammarstommen och # 3 tas vid installationshålet. Resultaten av hårdhetsmätningen visas i tabell 2.

| Tabell 2: Shredder Hammers hårdhet | |||||||

| Prover | Avstånd från yta / mm | Genomsnitt | Totalt genomsnitt | ||||

| 5 | 15 | 25 | 35 | 45 | |||

| #1 | 52 | 54.5 | 54.3 | 50 | 52 | 52.6 | 48.5 |

| #2 | 54 | 48.2 | 47.3 | 48.5 | 46.2 | 48.8 | |

| #3 | 46 | 43.5 | 43.5 | 44.4 | 42.5 | 44 | |

Bilden av stränghammaren

Det framgår av tabell 2 att hårdhetskroppen hos hammarkroppen (# 1) är större än 48.8, medan hårdheten i monteringshålet (# 3) är relativt lägre. Hammarkroppen är den huvudsakliga arbetsdelen. Hammerkroppens höga hårdhet kan säkerställa hög slitstyrka; monteringshålets låga hårdhet kan ge hög seghet. På detta sätt uppfylls olika prestandakrav för olika delar. Från ett enda prov kan det konstateras att ythårdheten i allmänhet är högre än kärnhårdheten och att hårdhetsfluktuationsområdet inte är särskilt stort.

| Mekaniska egenskaper hos legeringshackaren | |||

| Artikel | #1 | #2 | #3 |

| slaghållfasthet (J · cm * cm) | 40.13 | 46.9 | 58.58 |

| draghållfasthet / MPa | 1548 | 1369 | / |

| töjbarhet /% | 8 | 6.67 | 7 |

| Minskning av areal /% | 3.88 | 15 | 7.09 |

Uppgifterna om slaghållfasthet, draghållfasthet och töjning visas i tabell 3. Det framgår av tabell 3 att slaghållfastheten hos det U-formade Charpy-exemplet på hammaren är över 40 J / cm2 och den högsta segheten hos monteringshålet är 58.58 J / cm * cm; Förlängningen av de avlyssnade proverna är mer än 6.6% och draghållfastheten är mer än 1360 MPa. Stålets slaghållfasthet är högre än för vanligt låglegerat stål (20-40 J / cm2). Generellt sett kommer hårdheten att minska om hårdheten är högre. Av ovanstående experimentella resultat kan man se att denna regel i princip är i linje med den.

mikro

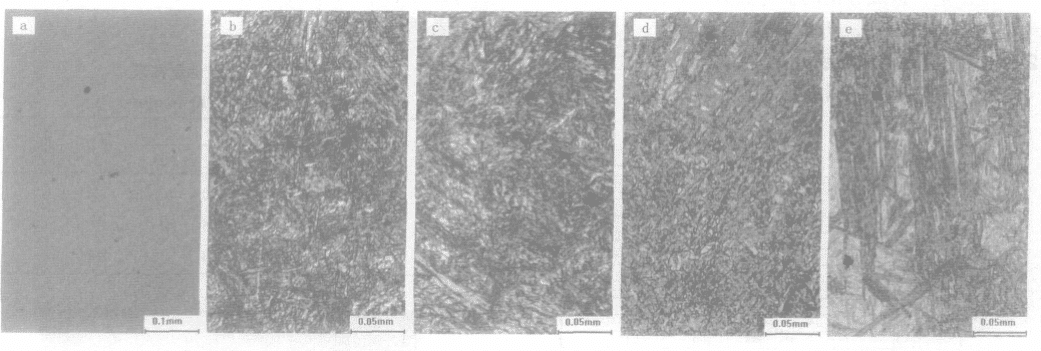

Mikrostrukturen skars av ett litet prov från den brutna änden av slagprovet, och sedan bereddes metallografiprovet genom slipning, förmalning och polering. Fördelningen av inneslutningar observerades under tillståndet av ingen erosion, och matrisstrukturen observerades efter att ha eroderats med 4% salpetersyraalkohol. Flera typiska strukturer för hamrar av legeringsförstörare visas i figur 3.

Fig. 3 Mikrostrukturerna för rivhammaren

Fig. 3A visar morfologin och fördelningen av inneslutningar i stålet. Det kan ses att antalet och storleken på inneslutningarna är relativt små utan krympningshålighet, krympningsporositet och porositet. Från figurerna 3b, C, D och E kan man se att både nära ytan och nära mittläget

Resultaten visar att den härdade strukturen erhålls från ytan till centrum och tillräcklig härdbarhet erhålls. Mikrostrukturen nära centrum är grovare än vid ytan eftersom kärnan är det slutliga stelningsstället, kylhastigheten är långsam och kornen är lätta att odla.

Matrisen i fig. 3b och C är martensit med jämn fördelning. Latten i fig. 3b är relativt liten och latten i fig. 3C är relativt tjock, och några av dem är anordnade i 120 ° vinkel. Resultaten visar att ökningen av martensit efter släckning vid 900 mainly huvudsakligen baseras på det faktum att stålets kornstorlek ökar snabbt efter släckning vid 900 ℃. Fig. 3D och e visar fin martensit och nedre bainit med en liten mängd liten och granulär ferrit. Det vita området är släckt martensit, vilket är relativt korrosionsbeständigt än bainit, så färgen är ljusare; den svarta nålliknande strukturen är lägre bainit; den svarta fläcken är inneslutningar.

Eftersom rivhammarens installationshål kyls i luft och släckningstemperaturen är låg kan ferritet inte helt lösas upp i matrisen. Därför finns en liten mängd ferrit kvar i martensitmatrisen i form av små bitar och partiklar, vilket leder till minskad hårdhet.

Resultat

Efter gjutning skickade vi två uppsättningar rivhammare till vår kund, en uppsättning slitstarka rostfria hammare i legering, en uppsättning rivhammare av manganstål. Baserat på kundfeedback har slitstarka stålhammare i legering en livslängd på 1.6 gånger mer än hammare med manganförstörare.