Elementi diversi hanno funzioni ed effetti diversi nelle parti soggette ad usura della fusione di acciaio al manganese.

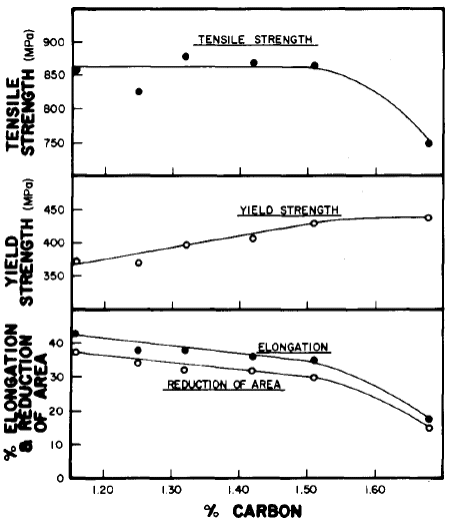

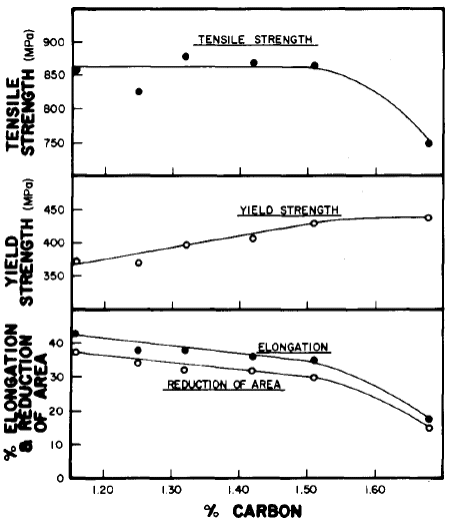

Elemento in carbonio. Il carbonio è uno dei due elementi più importanti negli acciai al manganese insieme al manganese. Gli acciai al manganese sono una soluzione supersatura di carbonio. Per la maggior parte dei tipi di acciaio al manganese standard, il carbonio e il manganese sono in un rapporto approssimativo di Mn / C = 10. Questi acciai, quindi, sono tipicamente 12% Mn e 1.2% C. Questo rapporto è stato determinato principalmente dai primi limiti di fabbricazione dell'acciaio e il rapporto fisso non ha alcun significato reale. L'aumento del contenuto di carbonio aumenta la resistenza allo snervamento e riduce la duttilità. Vedere la figura seguente per gli effetti dell'aumento del contenuto di carbonio sulle proprietà del 13% dell'acciaio al manganese.

Effetto del carbonio sulle proprietà tensili dell'acciaio al manganese

La maggior parte degli acciai al manganese vengono utilizzati in situazioni di abrasione da scriccatura e usura ad alto impatto, quindi i produttori cercano di massimizzare il contenuto di carbonio. Esistono limiti pratici e, poiché il contenuto di carbonio supera l'1.3%, la fessurazione e i carburi al bordo del grano indisciolto diventano più diffusi. Le qualità premium degli acciai al manganese, quelli con un alto contenuto di manganese, hanno spinto il limite superiore di carbonio ben oltre l'1.3%.

Elemento manganese. Il manganese è uno stabilizzante dell'austenite e rende possibile questa famiglia di leghe. Riduce la temperatura di trasformazione da austenite a ferrite e quindi aiuta a mantenere una struttura completamente austenitica a temperatura ambiente. Le leghe con il 13% di Mn e l'1.1% di C hanno temperature iniziali di martensite inferiori a -328 ° F. Il limite inferiore per il contenuto di manganese nell'acciaio al manganese austenitico è vicino al 10%. L'aumento dei livelli di manganese tende ad aumentare la solubilità dell'azoto e dell'idrogeno nell'acciaio. Esistono leghe premium con un contenuto di carbonio più elevato ed elementi di lega aggiuntivi con livelli di manganese dal 16 al 25% di manganese. Queste leghe sono di proprietà del loro produttore.

Elemento in silicone. Il contenuto delle specifiche di silicio nell'acciaio ad alto contenuto di manganese è dello 0.3% ~ 0.8%. Il silicio ridurrà la solubilità del carbonio nell'austenite, promuoverà la precipitazione del carburo e ridurrà la resistenza all'usura e la tenacità all'urto dell'acciaio. Pertanto, il contenuto di silicio dovrebbe essere controllato al limite di specifica inferiore.

Elemento fosforo. Il contenuto delle specifiche dell'acciaio ad alto contenuto di manganese è P ≤ 0.7%. Quando si fonde acciaio ad alto contenuto di manganese, a causa dell'alto contenuto di fosforo nel ferromanganese, il contenuto di fosforo nell'acciaio è generalmente elevato. Poiché il fosforo ridurrà la resistenza agli urti dell'acciaio e renderà la fusione facile da rompere, il contenuto di fosforo dell'acciaio dovrebbe essere ridotto il più possibile.

Elemento di zolfo. La specifica dell'acciaio ad alto contenuto di manganese richiede S ≤ 0.05%. A causa dell'elevato contenuto di manganese, la maggior parte dello zolfo e del manganese nell'acciaio si combinano tra loro per formare solfuro di manganese (MNS) ed entrare nelle scorie. Pertanto, il contenuto di zolfo nell'acciaio è spesso basso (generalmente non più dello 0.03%). Pertanto, l'effetto dannoso dello zolfo nell'acciaio ad alto contenuto di manganese è superiore a quello del fosforo.

Elemento di cromo. Il cromo viene utilizzato per aumentare la resistenza alla trazione e la resistenza al flusso degli acciai al manganese. Spesso vengono utilizzate aggiunte fino al 3.0%. Il cromo aumenta la durezza ricotta in soluzione e diminuisce la tenacità dell'acciaio al manganese. Il cromo non aumenta il livello massimo di durezza incrudito o il tasso di incrudimento. Le qualità per cuscinetti di cromo richiedono temperature di trattamento termico più elevate poiché i carburi di cromo sono più difficili da sciogliere in soluzione. In alcune applicazioni, il cromo può essere utile, ma in molte applicazioni non vi è alcun vantaggio nell'aggiunta di cromo all'acciaio al manganese.

Elemento di molibdeno. Le aggiunte di molibdeno agli acciai al manganese comportano diversi cambiamenti. Innanzitutto, la temperatura di inizio della martensite viene abbassata, il che stabilizza ulteriormente l'austenite e ritarda la precipitazione del carburo. Successivamente, le aggiunte di molibdeno modificano la morfologia dei carburi che si formano durante il riscaldamento dopo che il materiale ha subito un trattamento in soluzione. Tipicamente si formano pellicole di confine di grano di carburi aciculari, ma dopo l'aggiunta di molibdeno i carburi che precipitano vengono uniti e dispersi attraverso i grani. Il risultato di questi cambiamenti è che la tenacità dell'acciaio viene migliorata con l'aggiunta di molibdeno. Un altro vantaggio delle aggiunte di molibdeno può essere il miglioramento delle proprietà meccaniche come colate. Questo può essere un vero vantaggio durante la produzione della fusione. In gradi di carbonio più elevati il molibdeno aumenterà la tendenza alla fusione incipiente, quindi è necessario prestare attenzione per evitare ciò poiché le proprietà meccaniche risultanti saranno notevolmente ridotte.

Elemento di nichel. Il nichel è un forte stabilizzante dell'austenite. Il nichel può impedire le trasformazioni e la precipitazione del carburo anche a velocità di raffreddamento ridotte durante la tempra. Questo può rendere un nichel un'utile aggiunta nei prodotti che hanno sezioni pesanti. L'aumento del contenuto di nichel è associato a una maggiore tenacità, a una leggera diminuzione della resistenza alla trazione e non ha alcun effetto sulla resistenza allo snervamento. Il nichel viene anche utilizzato nella saldatura di materiali di apporto per acciai al manganese per consentire al materiale così depositato di essere privo di carburi. È tipico avere livelli di carbonio inferiori in questi materiali insieme al nichel elevato per produrre il risultato desiderato.

Elemento in alluminio. L'alluminio viene utilizzato per disossidare l'acciaio al manganese, che può prevenire fori di spillo e altri difetti del gas. È tipico utilizzare aggiunte di 3 libbre / tonnellata nel mestolo. L'aumento del contenuto di alluminio diminuisce le proprietà meccaniche dell'acciaio al manganese aumentando la fragilità e lo strappo a caldo. In pratica, è consigliabile mantenere i residui di alluminio abbastanza bassi per la maggior parte dei tipi di acciaio al manganese.

Elemento in titanio. Il titanio può essere utilizzato per disossidare l'acciaio al manganese. Inoltre, il titanio può legare gas azoto in nitruri di titanio. Questi nitruri sono composti stabili alle temperature di produzione dell'acciaio. Una volta legato, l'azoto non è più disponibile per causare il foro di foratura nei getti. Il titanio può anche essere usato per affinare la dimensione del grano, ma l'effetto è minimo nelle sezioni più pesanti.