Malsamaj elementoj havas malsamajn funkciojn kaj efikojn en la eluzaj partoj de mangana ŝtalo.

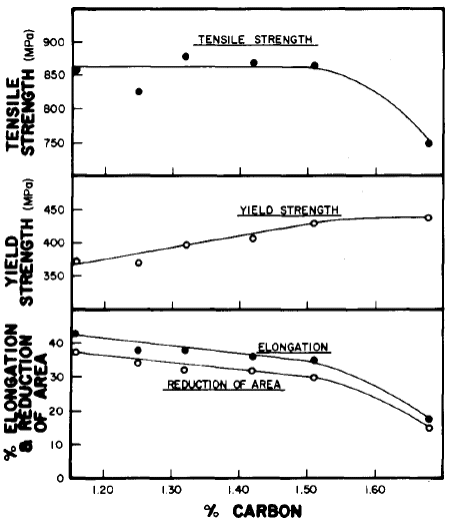

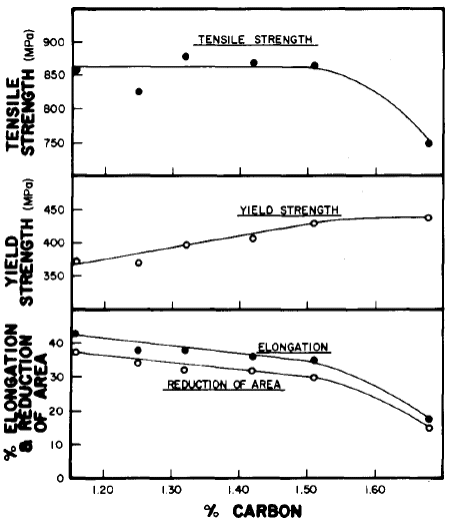

Karbona Elemento. Karbono estas unu el la du plej gravaj elementoj en manganaj ŝtaloj kune kun mangano. Manganaj ŝtaloj estas supersaturita solvo de karbono. Por plej multaj normaj manganŝtalaj gradoj la karbono kaj mangano estas en proksimuma rilatumo de Mn / C = 10. Ĉi tiuj ŝtaloj do estas tipe 12% Mn kaj 1.2% C. Ĉi tiu rilato estis ĉefe starigita per fruaj ŝtalproduktaj limigoj kaj la fiksa proporcio havas neniun realan signifon. Pliigi la karbonan enhavon altigas la rendimentan forton kaj malaltigas la muldeblecon. Vidu la sekvan bildon pri la efikoj de kreskanta karbona enhavo sur la ecoj de 13% manganŝtalo.

Efiko de karbono sur la streĉaj ecoj de mangana ŝtalo

Plej multaj manganaj ŝtaloj estas uzataj en kavigado de abrazio kaj alta efika eluziĝo, do fabrikantoj provas maksimumigi karbonajn enhavojn. Praktikaj limoj ekzistas kaj ĉar la karbona enhavo superas 1.3% -fendadon kaj nedissolvitaj grenaj limaj karbidoj pli oftas. La altkvalitaj gradoj de manganaj ŝtaloj, tiuj kun alta mangana enhavo, superis la superan karbonan limon multe pli ol 1.3%.

Mangana Elemento. Mangano estas aŭstenita stabiligilo kaj ebligas ĉi tiun familion de alojoj. Ĝi malpliigas la aŭsteniton al ferrita transforma temperaturo kaj tial helpas reteni tute aŭstenitan strukturon ĉe ĉambra temperaturo. Alojoj kun 13% Mn kaj 1.1% C havas martensitajn komencajn temperaturojn sub -328 ° F. La suba limo por mangana enhavo en simpla austenita mangana ŝtalo estas proksime al 10%. Kreskantaj manganaj niveloj emas pliigi la solveblecon de nitrogeno kaj hidrogeno en la ŝtalo. Altkvalitaj alojoj kun pli alta karbonenhavo kaj aldonaj alojelementoj ekzistas kun manganiveloj de 16-25% mangano. Ĉi tiuj alojoj estas proprietaj al sia fabrikanto.

Silikona Elemento. La specifa enhavo de silicio en alta mangana ŝtalo estas 0.3% ~ 0.8%. Silicio reduktos la solveblecon de karbono en aŭstenito, antaŭenigos karbidan precipitaĵon, kaj reduktos la eluziĝan reziston kaj efikan fortecon de ŝtalo. Tial, la silicia enhavo devas esti kontrolita ĉe la pli malalta specifa limo.

Fosfora Elemento. La specifa enhavo de alta mangana ŝtalo estas P ≤ 0.7%. Dum elfandado de alta mangana ŝtalo, pro la alta fosfora enhavo en feromanganano, la fosfora enhavo en ŝtalo estas ĝenerale alta. Ĉar fosforo reduktos la efikan fortecon de ŝtalo kaj faciligos la gisadon, la fosfora enhavo de ŝtalo reduktiĝu laŭeble.

Sulfura Elemento. La specifo de alta mangana ŝtalo postulas S ≤ 0.05%. Pro la alta mangana enhavo, plej multe de la sulfuro kaj mangano en la ŝtalo kombinas unu kun la alia por formi manganan sulfidon (MNS) kaj eniri la skorion. Tial, la sulfura enhavo en la ŝtalo ofte estas malalta (ĝenerale ne pli ol 0.03%). Tial, la malutila efiko de sulfuro en alta mangana ŝtalo estas pli alta ol tiu de fosforo.

Kroma Elemento. Kromo kutimas pliigi la tirstreĉan reziston kaj fluoreziston de manganŝtaloj. Aldonoj ĝis 3.0% estas ofte uzataj. Kromo pliigas la solv-kalcinitan malmolecon kaj malpliigas la fortecon de la manganŝtalo. Kromo ne pliigas la maksimuman labor-harditan malmolecon aŭ la streĉan malmoligan rapidon. Kromaj portantaj gradoj postulas pli altajn varmecajn traktadajn temperaturojn, ĉar kromajn karbidojn malfacilas solvi en solvon. En iuj aplikoj, kromo povas esti utila, sed en multaj aplikoj, ne estas avantaĝo aldoni kromon al mangana ŝtalo.

Molibdena Elemento. Molibdenaj aldonoj al manganaj ŝtaloj rezultigas plurajn ŝanĝojn. Unue, la martensita komenca temperaturo malleviĝas, kio plu stabiligas la aŭsteniton kaj malfruigas la karbidan precipitaĵon. Poste, molibdenaj aldonoj ŝanĝas la morfologion de la karbidoj, kiuj formiĝas dum revarmiĝo post kiam la materialo havas solvan traktadon. Grenaj limfilmoj de acikulaj karbidoj tipe formiĝas, sed post aldonado de molibdeno la karbidoj kiuj falas estas kunfluitaj kaj disigitaj tra la grajnoj. La rezulto de ĉi tiuj ŝanĝoj estas, ke la forteco de la ŝtalo pliboniĝas per aldono de molibdeno. Alia avantaĝo de molibdenaj aldonoj povas esti plibonigita kiel-gisitaj mekanikaj trajtoj. Ĉi tio povas esti vera avantaĝo dum gisado. En pli altaj karbonaj gradoj molibdeno pliigos la tendencon por komencanta fandado, do oni devas zorgi eviti tion, ĉar la rezultaj mekanikaj ecoj estos grave malpliigitaj.

Nikela Elemento. Nikelo estas forta aŭstenita stabiligilo. Nikelo povas malhelpi transformiĝojn kaj karbidajn precipitaĵojn eĉ kun reduktitaj malvarmigaj rapidoj dum estingado. Ĉi tio povas fari nikelon utila aldono en produktoj, kiuj havas pezajn sekciojn. Kreskanta nikela enhavo rilatas al pliigita forteco, iometa falo de tirstreĉo kaj neniel efikas sur la rendimenta forto. Nikelo ankaŭ estas uzita en veldado de plenigaĵmaterialoj por manganŝtaloj por permesi al la kiel-deponita materialo esti libera de karbidoj. Estas kutime havi pli malaltajn karbonajn nivelojn en ĉi tiuj materialoj kune kun la levita nikelo por produkti la deziratan rezulton.

Aluminia Elemento. Aluminio estas uzata por senoksidigi manganan ŝtalon, kiu povas malhelpi pinglotruon kaj aliajn gasajn difektojn. Estas kutime uzi aldonojn de 3 funtoj / tuno en la ĉerpilo. Pliigi aluminian enhavon malpliigas la mekanikajn propraĵojn de mangana ŝtalo dum pliigas fragilecon kaj varman ŝiradon. Praktike estas konsilinde teni aluminiajn restaĵojn sufiĉe malaltajn por plej multaj gradoj de mangana ŝtalo.

Titania Elemento. Titanio povas esti uzita por senoksidigi la manganŝtalon. Krome, titanio povas ligi nitrogenan gason en titaniaj nitridoj. Ĉi tiuj nitridoj estas stabilaj komponaĵoj ĉe ŝtalproduktaj temperaturoj. Post kiam ligita la nitrogeno ne plu haveblas por kaŭzi pinglotruadon en la fandaĵo. Titanio ankaŭ povas esti uzita por rafini la grengrandecon, sed la efiko estas minimuma en pli pezaj sekcioj.